塗装・乾燥ブース

塗装ブース

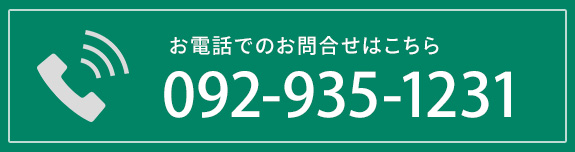

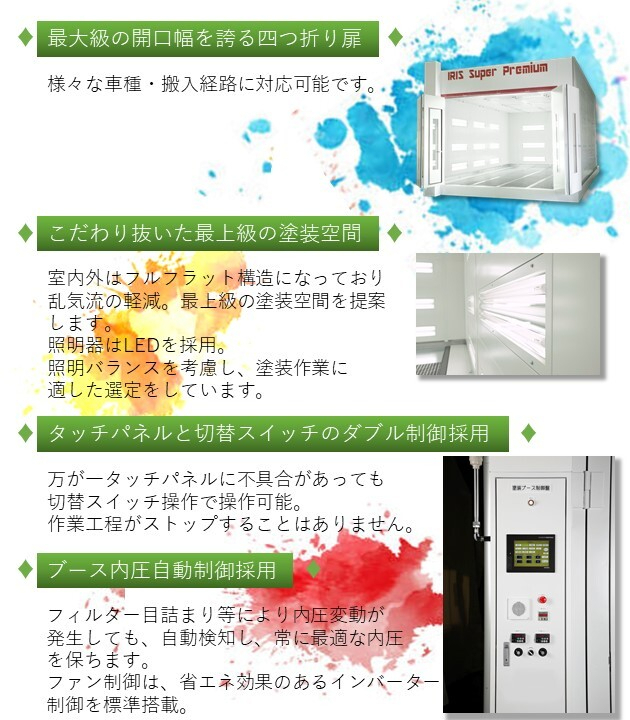

スーパープレミアム / BB Super Premium

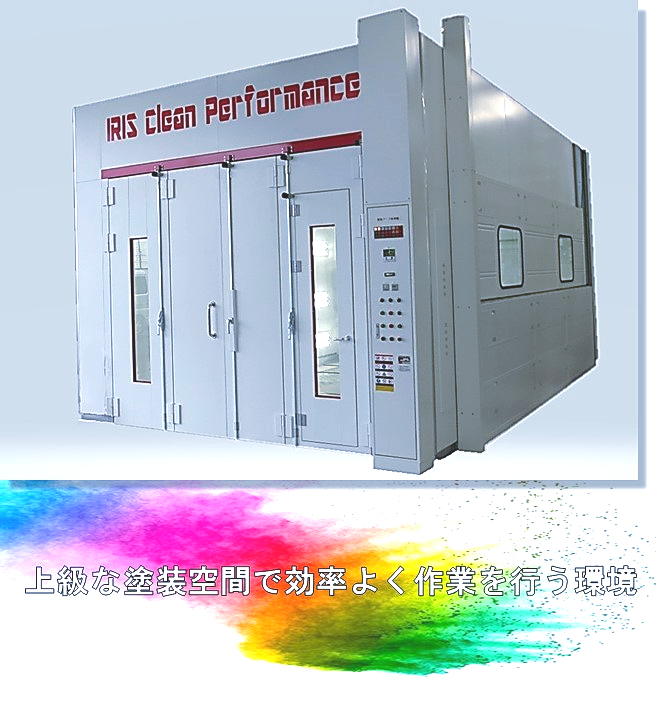

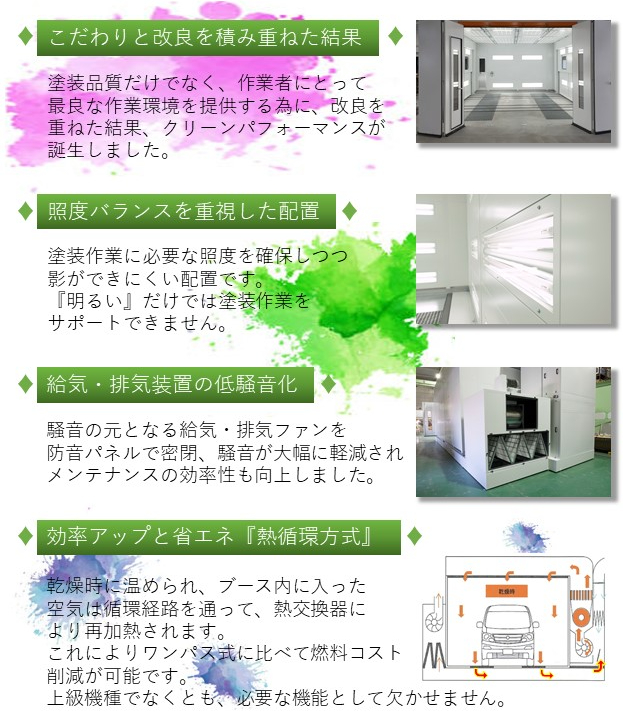

クリーンパフォーマンス / BB Clean Performance

オープンブース / IOB-55

パーツブース

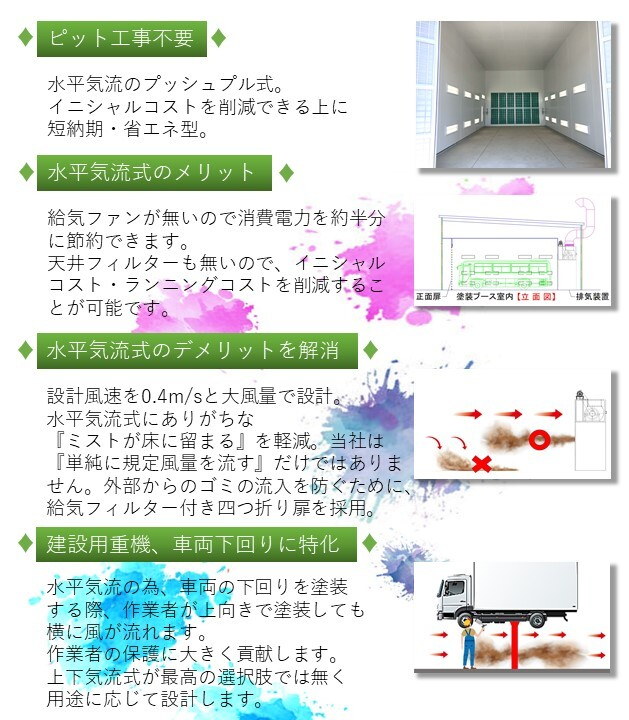

小型水平気流式ブース/BB-HF

大型塗装ブース

独立型 上下気流式/BLB-1

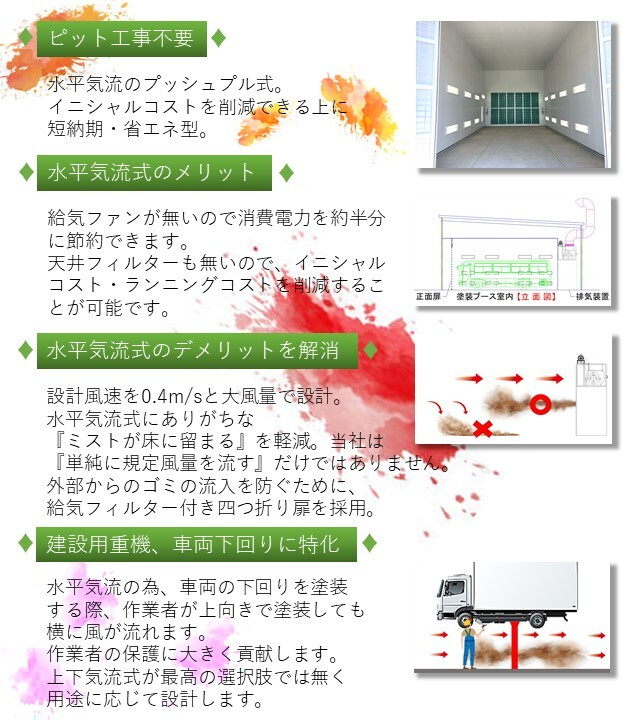

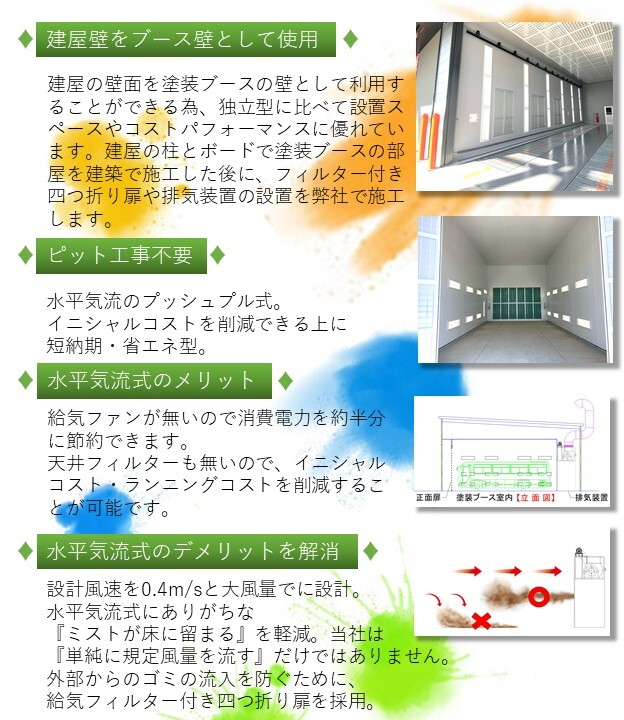

独立型 水平気流式 / BLB-HF

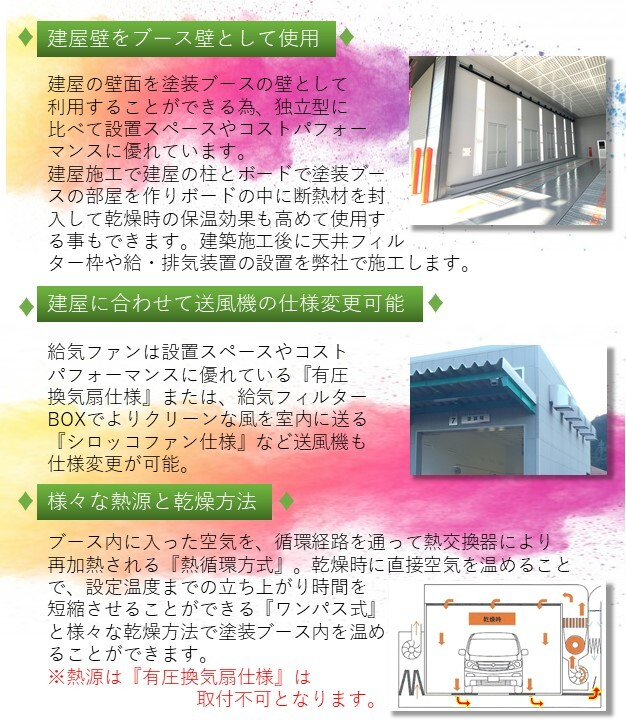

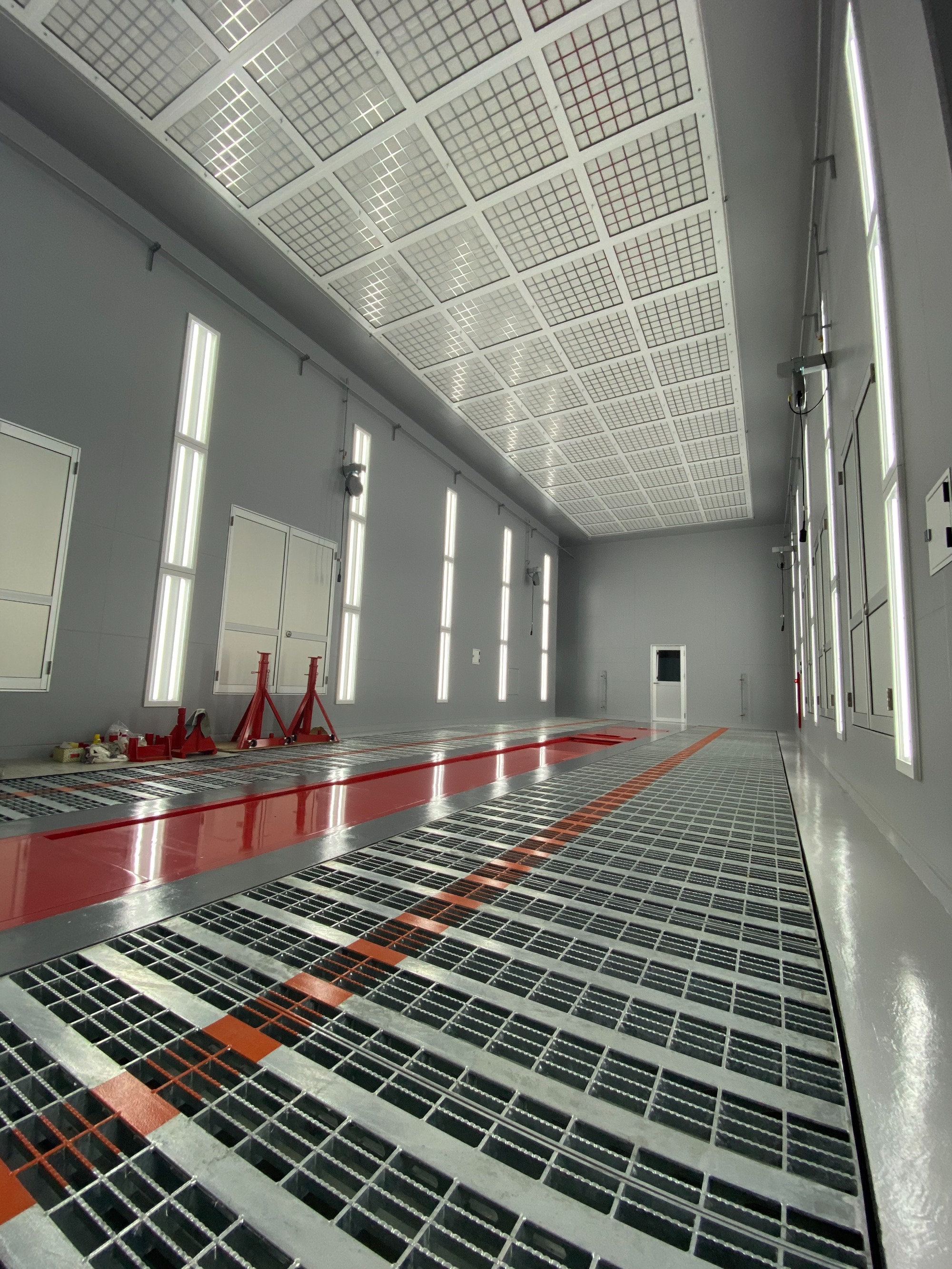

建屋一体型 上下気流式 / BLSB-1

建屋一体型 水平気流式 / BLSB-HF

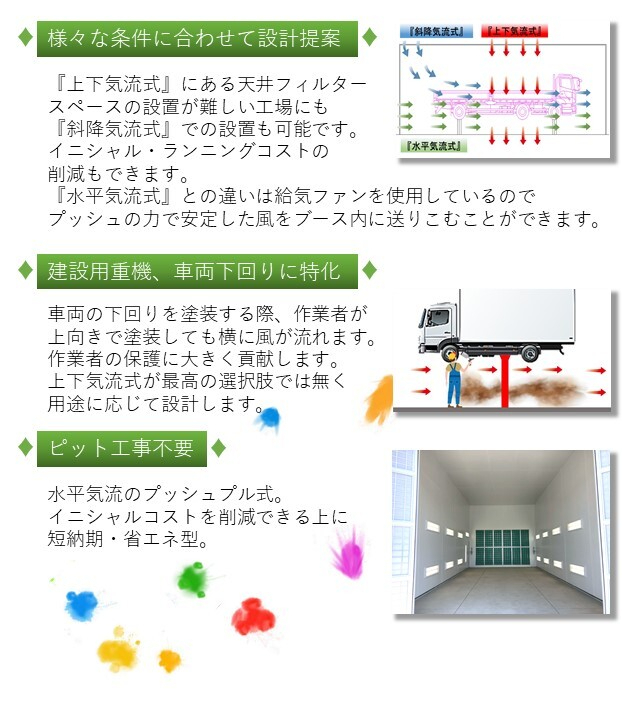

建屋一体型 斜降型水平気流式

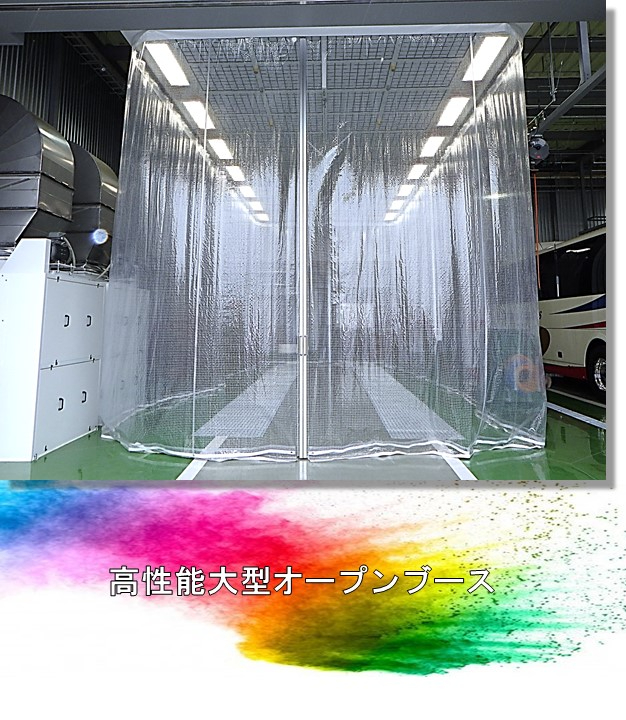

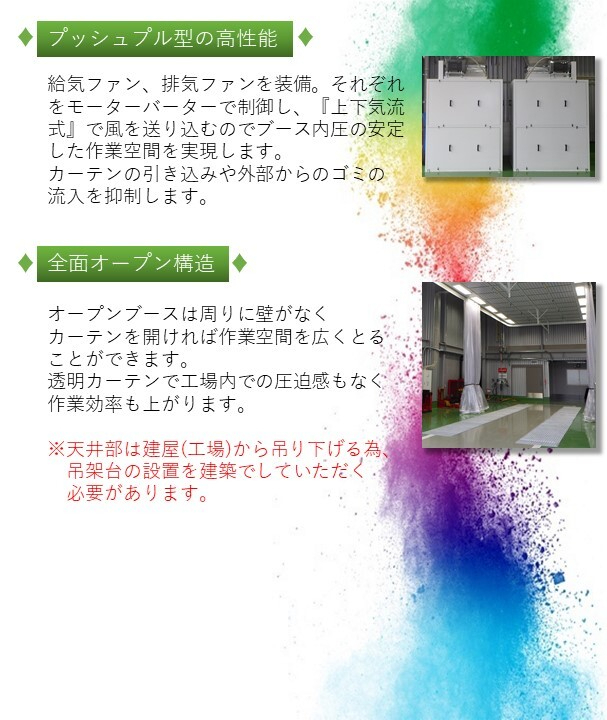

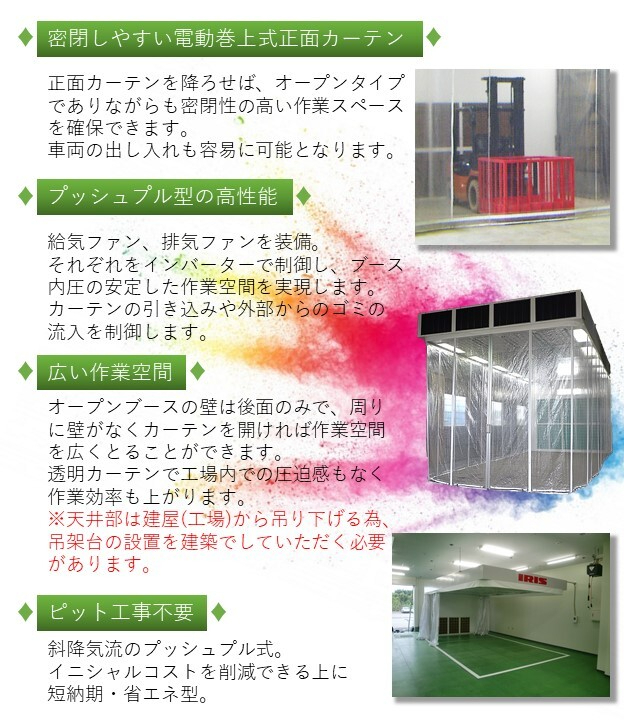

オープンブース (カーテン型) 上下気流式 / IOB-110-2

乾燥室・乾燥炉

乾燥室・乾燥炉 / BDBシリーズ

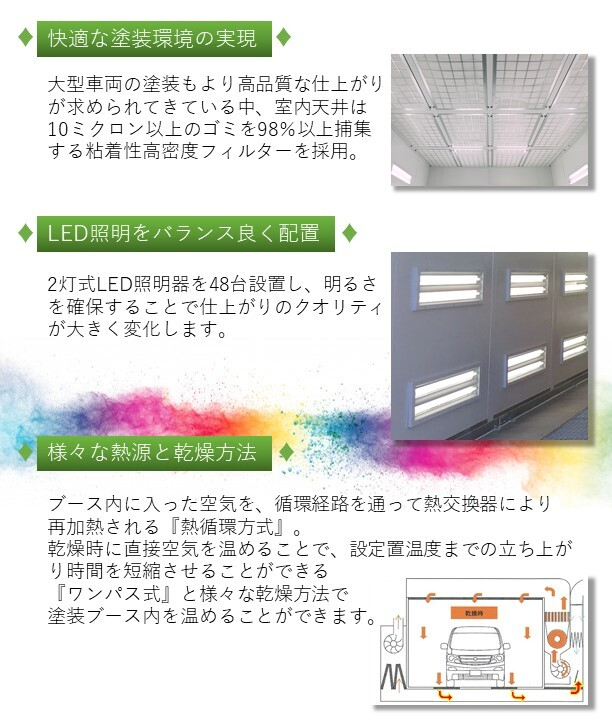

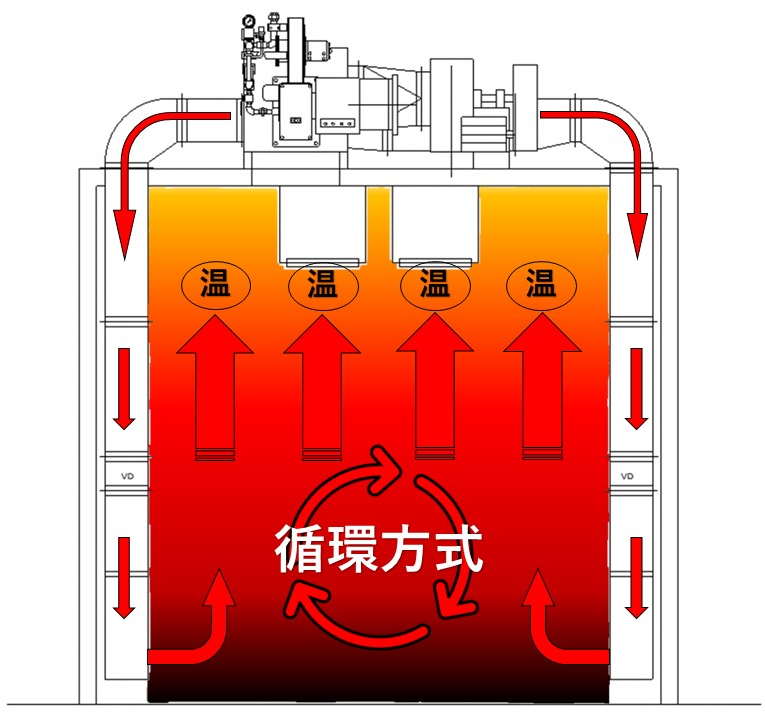

◆ 上昇気流式 循環方式 ◆

ブース下部より吹き出し、『温かい空気は昇る』を利用した上昇気流式。更に循環方式にすることで、高い熱効率、温度の均一化、省エネルギー化を実現。

◆ 風量・風向調整による室温の微調整 ◆

温度ムラを少なくし、乾燥状態均一化を実現。

『仕上がりの差』を抑制します。

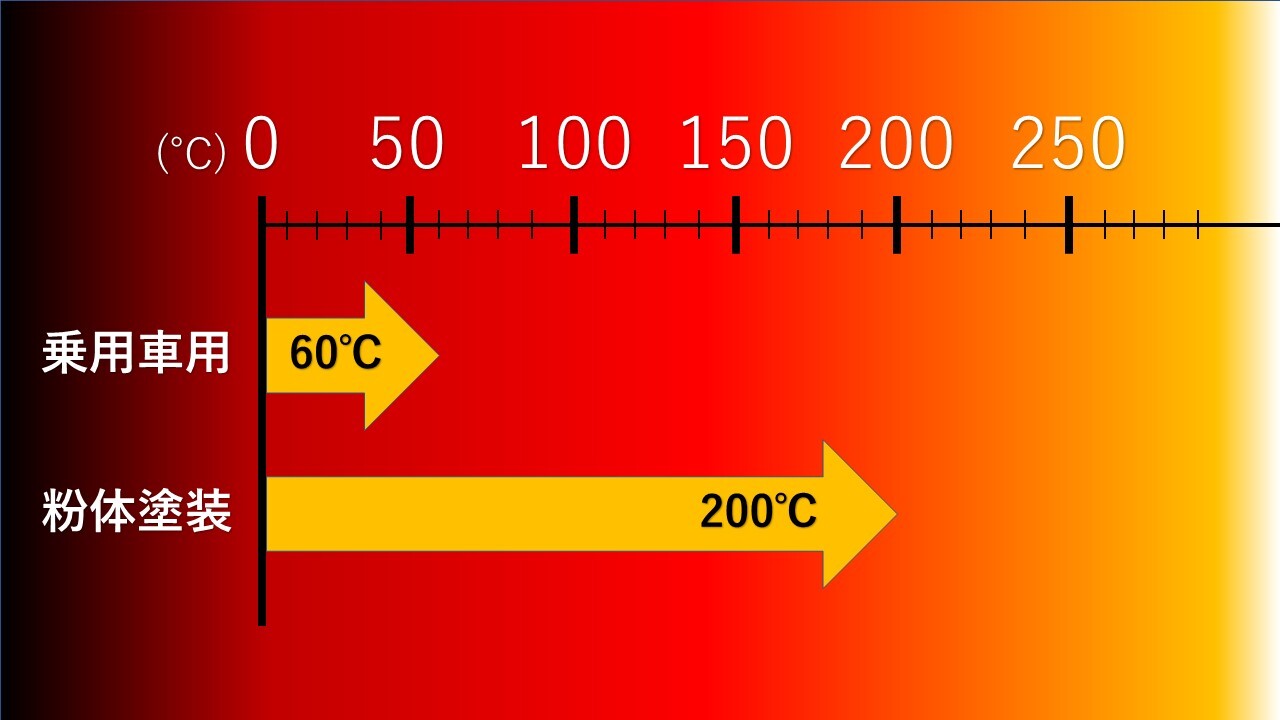

◆ 幅広い温度設計可能 ◆

乗用車用の60℃~粉体塗装の200℃まで対応可能。乾燥温度だけでなく、対象物に合わせた設計も可能。

◆ 様々なオプション 搭載可能 ◆

レール、電動扉などご希望に合わせて乾燥室の仕様をグレードアップさせることも可能です。

水性塗料特化オプション

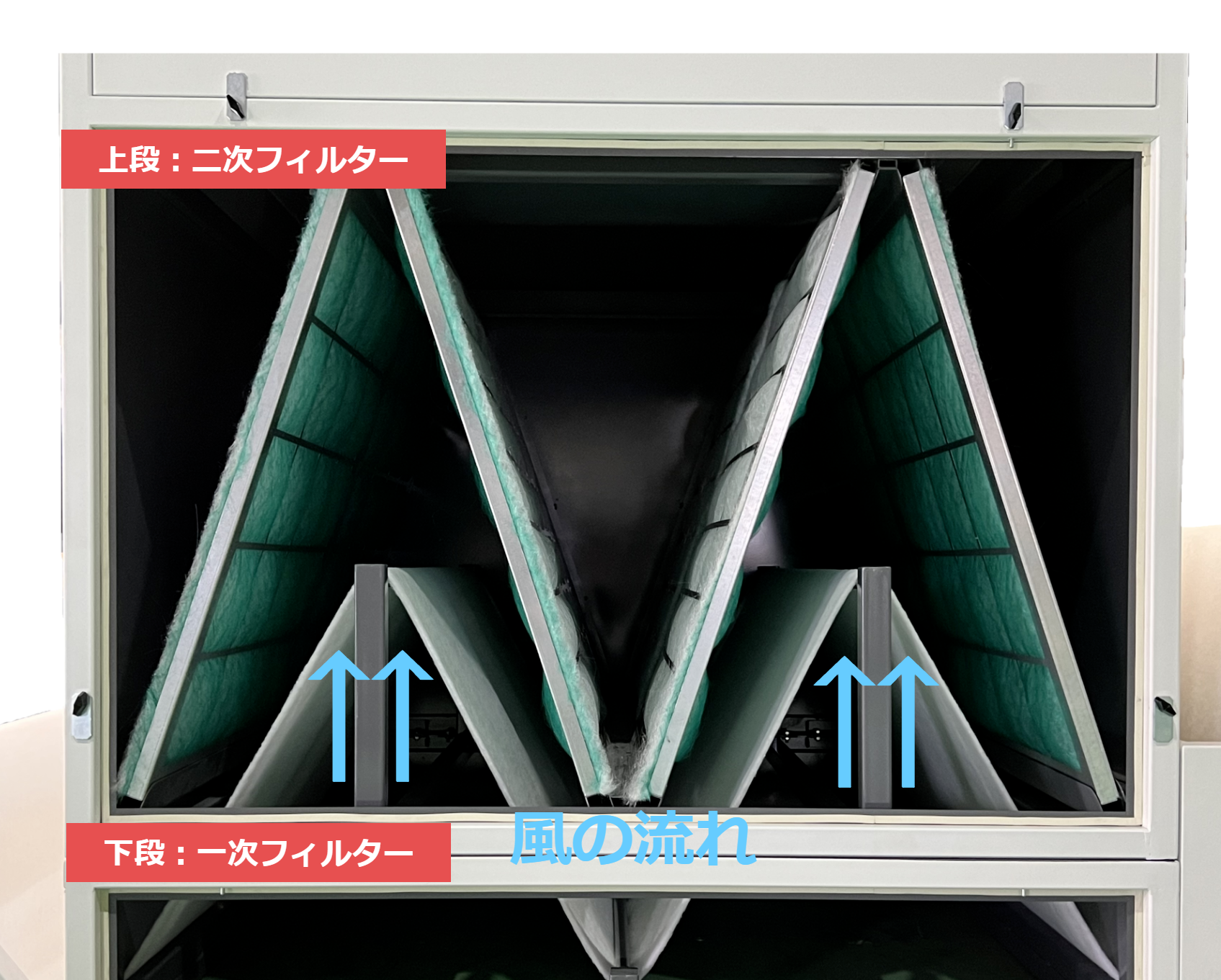

塗装ブース用排気プレフィルター

◆ 排気フィルター交換頻度の減少‼ ◆

水性塗料特有の排気フィルターの詰まりによる排気フィルター交換頻度を少なくします。

ミストの付着した使用済みプレフィルターの廃棄も容易に行えます。

2層式フィルターにより二次排気フィルターの交換頻度の減少にもなります。

排気装置外側での巻取り方式を採用することで、一次排気フィルター交換時、塗装ミストによる暴露を防止することも可能になりました。

※フィルター交換時期は使用頻度により変わります。

※水性塗料以外の塗料でも使用可能です。

水性塗料乾燥装置 / QUICK-D AQUAⅢ QDA-L7SB

◆ 水性塗料のデメリット克服 ◆

水性塗料は溶剤系塗料に比べて『乾燥時間』が劣ります。特に高い湿度時(梅雨時期等)には作業効率が下がると言われて、フラッシュオフ時の乾燥時間短縮が必要でした。

しかし『AQUAⅢ』は、圧倒的な風量でフラッシュオフ時の乾燥時間を大幅に短縮させることが可能。温風発生構造なので温風立上りも40℃までたったの10秒!そのまま高温をキープすることで乾燥時間の問題を克服し、待機時には電力を大幅に削減させて省エネ効果もあります。

水性塗料乾燥装置パッケージ / BWS-QDA-L7

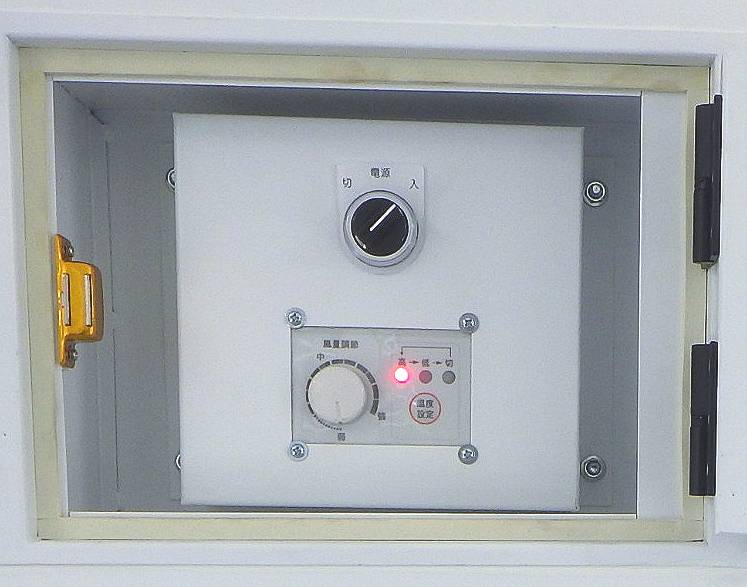

◆ リアルタイムで風量温度を調整可能 ◆

乾燥時に温度の設定を変更したい、風量を上げたいなどの作業中での設定変更も操作スイッチが室内にあるので可能。

温度は2段階(高・低)、風量は無段階で選べます。

室内壁に操作スイッチを埋め込むことで安心・安全設計です。 電源のON/OFFや風量調整が行える為、作動時に外に出る必要もありません。

◆ 収納力と安全性を確保 ◆

ホース収納BOXも室内に設置しているので、乾燥時には直ぐに取り出し作業が行えて、乾燥終了時にはBOX内に収めることで長いホースが室内で邪魔になることはありません。

床にホースを放置していると、ホース内にミストが入ってしまい、乾燥運転時にホース内のミストが塗面に付着してしまいます。BOX内に収納することで、安全性だけでなく、塗装品質も守ることが可能。

気化式加湿器

※写真はイメージです

◆ 低湿度時に対応可能な加湿器 ◆

水性塗料の塗装に必要不可欠な適正湿度を確保する加湿器を搭載します。

低湿度時に発生する塗装面の不具合(※1)を加湿により軽減し、水性塗装の伸びを促進します。気化熱により加湿と同時に冷房効果が得られます。

加湿能力例:気温20℃ 相対湿度40%→15℃ 70%

※1 低湿度時は水性塗料の乾燥が速くなり、塗面が荒い状態で乾いてしますことがあります。

※2気温により加湿能力は変化します。

塗装ブースオプション

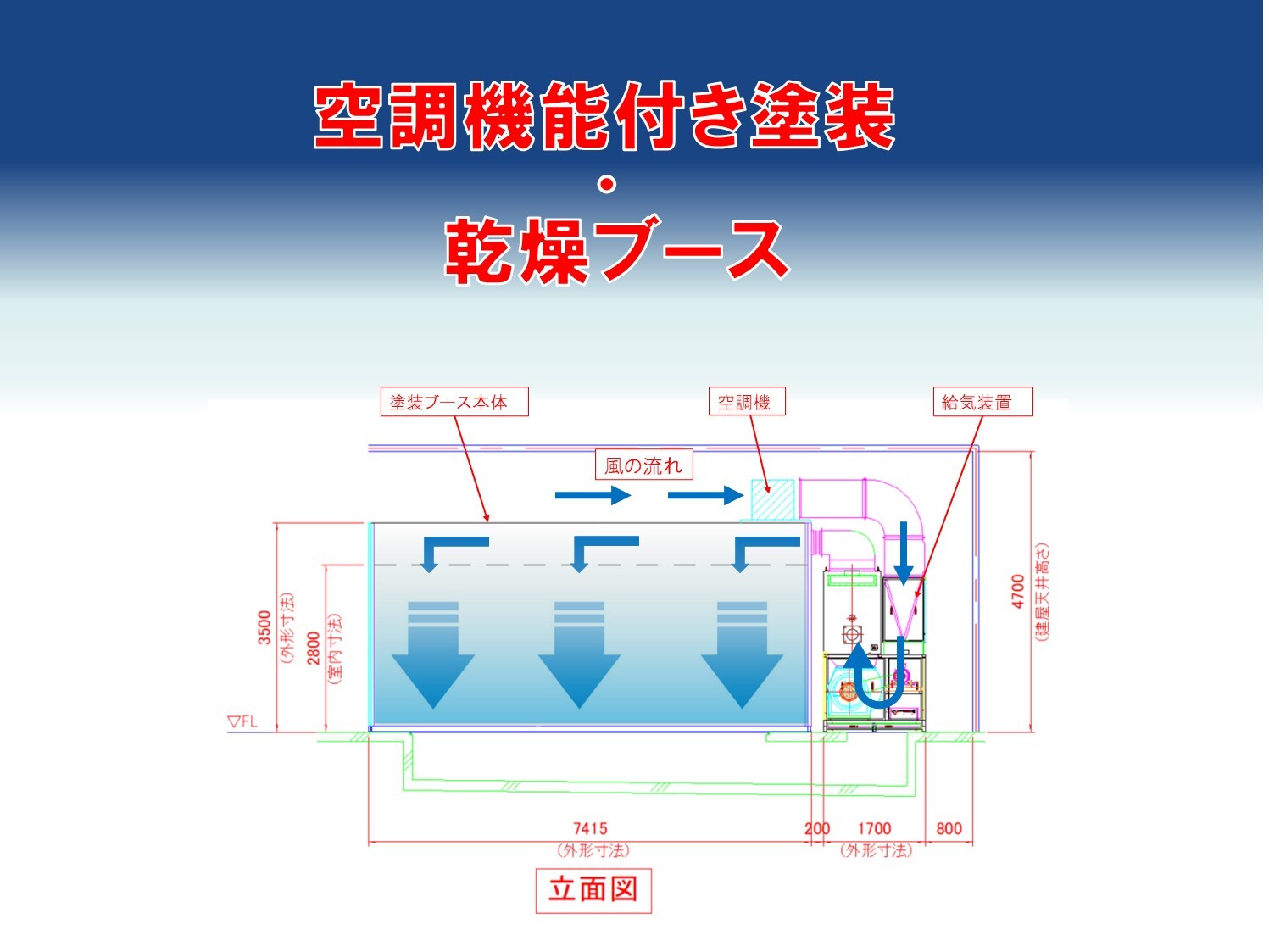

塗装ブース用空調機

◆ 快適な空調機能で作業環境を改善‼ ◆

近年の地球温暖化の影響により、夏場の塗装ブース室内温度は外気温よりも温度が高く、作業中の熱中症の危険性も増加しています。

塗装ブースに空調機能を付けることで夏場でも快適な作業環境を作ることが可能です。塗装時だけでなくマスキング作業などでも使用可能です。

空調機能例:外気温35℃→室内温度約26℃ 外気温の約-10℃近くまで室内温度を下げることが可能となります。※環境により温度の変化はあります。

側面電動扉 / BB-ED

コンセントボックス / BB-CB

スライドレールでの車輛の搬入出が可能。側面のみでなく、正面も対応。落下防止などのオプション搭載もできます。

◆ 安心・安全設計 ◆

100V/200Vコンセント収納。

ブース壁に埋め込んである密閉BOXに収納する為、安心・安全のスタイリッシュ設計。

パーツハンガー

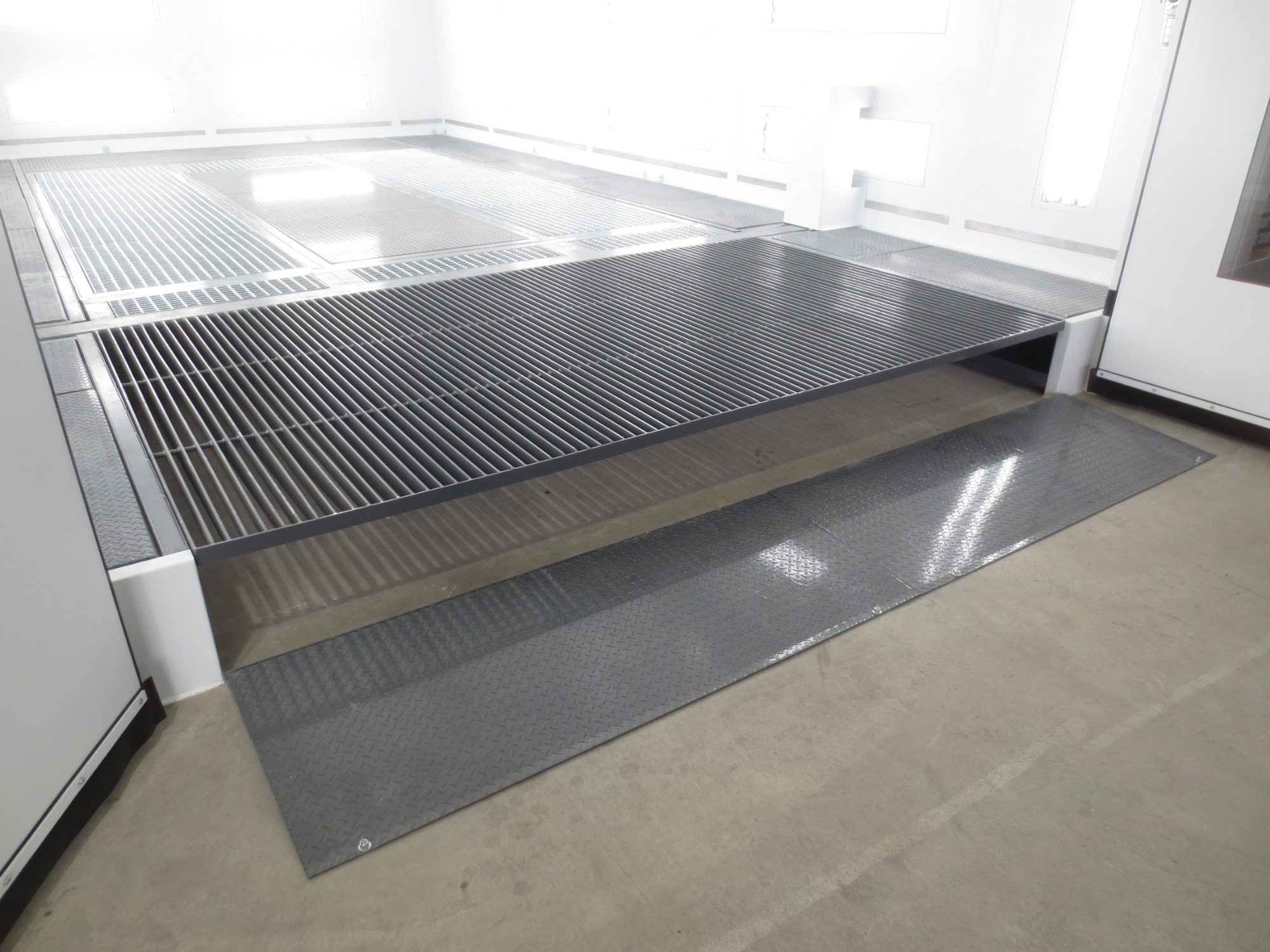

床上げ架台 / BB-FP

パーツ塗装に便利なハンガーレール。耐荷重50kgまで使用可能となっています。

レール位置は前後に移動可能で、左右分割や一本レールなど仕様も変更可能。室内の空いたスペースをパーツハンガーで有効活用して作業効率も上がります。

ピット工事ができない工場には床上げピットの提案が可能です。塗装ブースの床を上げてピット架台を作ることで、ピット工事が不要になり建築費用、工期を抑えて設置が可能。

◆ 既設ピットを熱循環方式に‼ ◆

既設ピットを使って機械装置床面だけを床上げピットにし、循環方式にグレードアップさせることもできます。塗装ブース出入口にはスロープがいらなくなります。

ドライブオンユニット

湿式排気装置 / BNシリーズ

◆ 電動昇降式床上げピット ◆

スロープをブース内に設置することで省スペース化。

ピット工事不要の為、短納期での設置が可能。